在真空爐中,石墨加熱棒的有效熱量傳遞需經過優(yōu)化輻射傳熱、結構設計及資料特性實現(xiàn)。以下是分步解決方案:

1.資料與外表處理優(yōu)化

高發(fā)射率石墨挑選:選用發(fā)射率≥0.8的高純石墨(如等靜壓石墨IG-110),增強熱輻射功率。

外表涂層技術:

碳化硅(SiC)涂層:提高外表發(fā)射率至0.9以上,一起抗氧化(耐溫達1600℃)。

熱解石墨涂層:定向堆積提高軸向熱導率(~1500 W/m·K),加速內部熱量向外表傳遞。

2.結構設計策略

(1) 幾何形狀優(yōu)化

棒體直徑與長徑比:

直徑一般為20-50mm,長徑比(L/D)≤15:1,防止部分過熱。

選用分段式設計(如螺紋銜接),習慣大尺寸爐腔,削減熱變形應力。

截面形狀:

圓形截面:均勻輻射(適用均溫場)。

矩形/異形截面:定向輻射(集中加熱特定區(qū)域)。

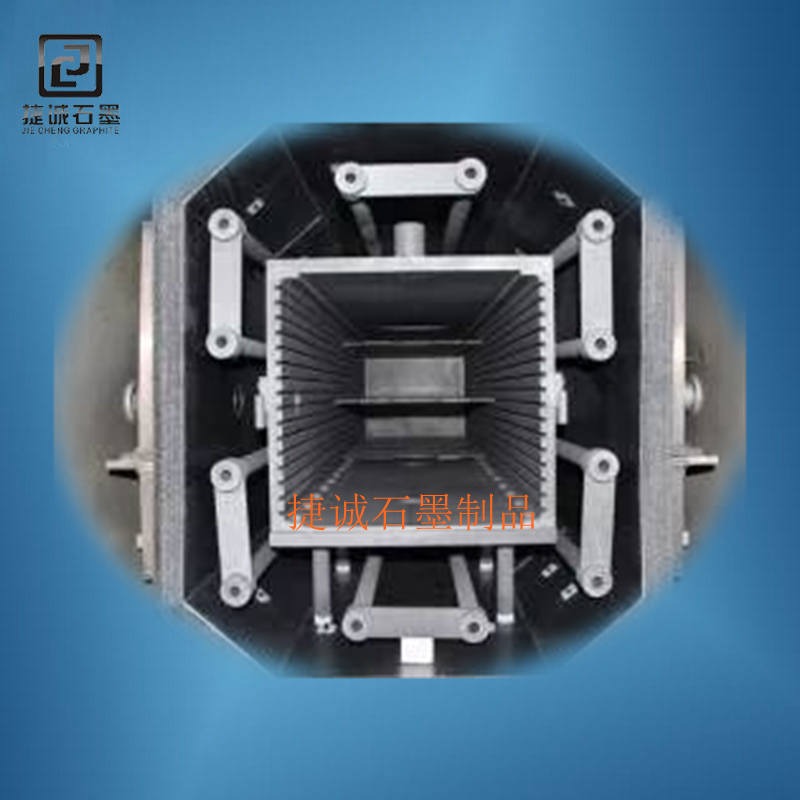

(2) 布局與距離

平行陣列:距離為棒直徑的1.5-2倍(如直徑30mm,距離45-60mm),防止熱場重疊或空泛。

環(huán)形擺放:環(huán)繞工件對稱散布,輻射角覆蓋≥120°,保證無死角加熱。

(3) 銜接與支撐

端部水冷電極:銅合金電極+循環(huán)水冷卻(水溫≤40℃),下降觸摸電阻熱損耗。

石墨卡箍固定:預留脹大縫(每米長度預留2-3mm),補償高溫脹大。

3.熱場均勻性操控

多區(qū)獨立控溫:

將加熱棒分為多個獨立溫區(qū)(如上下、內外區(qū)),選用PID操控器(精度±1℃)調節(jié)功率。

示例:3區(qū)控溫,每區(qū)裝備熱電偶(Type C,耐溫2300℃)實時反饋。

反射屏設計:

多層鉬/鎢反射屏(間隔10-20mm)包圍加熱區(qū),反射率>90%,削減熱量流失。

反射屏開孔率<5%,平衡熱反射與真空抽氣功率。

4.熱傳遞增強技術

強制輻射增強:

在爐腔內壁涂覆高吸收率資料(如碳纖維氈,吸收率≥0.95),提高工件吸熱功率。

輔助熱傳導:

工件托盤選用高導熱碳/碳化硅復合資料(導熱系數(shù)200W/m·K),加速熱量從加熱棒到工件的傳導。

脈沖加熱形式:

高頻脈沖電流(頻率1-10kHz)驅動加熱棒,使用趨膚效應提高外表輻射溫度(瞬時溫差≤50℃)。

5.真空環(huán)境適配措施

低放氣資料挑選:

石墨預先高溫除氣處理(≥2000℃真空焙燒10小時),削減揮發(fā)性物質開釋。

動態(tài)壓力補償:

在升溫階段注入微量惰性氣體(如Ar,壓力1-10Pa),增強對流傳熱過渡期效果,隨后抽至高真空。

6.監(jiān)控與維護

紅外熱成像監(jiān)測:

使用短波紅外相機(波長1-3μm)實時監(jiān)測加熱棒外表溫度散布,溫差操控±10℃以內。

電阻變化預警:

測量加熱棒電阻隨時間的漂移(如電阻增加>5%提示老化或裂紋),提前替換。

定時外表處理:

每500小時用無水乙醇清潔外表,部分氧化區(qū)域用激光燒蝕恢復發(fā)射率。

7.典型參數(shù)裝備示例

參數(shù) 慣例真空爐 高溫真空爐(>2000℃)

加熱棒直徑 30mm 40mm(C/C復合資料)

外表涂層 SiC涂層(50μm) 熱解石墨+TaC復合涂層

工作電壓 220V AC 直流脈沖(0-50V可調)

控溫精度 ±5℃ ±1℃(多區(qū)協(xié)同)

熱場均勻性 ±15℃ ±5℃(帶反射屏優(yōu)化)

總結

石墨加熱棒在真空爐中的高效熱量傳遞需經過:

資料優(yōu)化(高發(fā)射率+高導熱涂層);

結構設計(合理布局+多區(qū)控溫);

熱場辦理(反射屏+強制輻射);

動態(tài)調控(脈沖加熱+壓力補償)。

結合實時監(jiān)控與定時維護,可保證熱量傳遞功率>85%,一起延伸加熱棒壽數(shù)至3000小時以上。